Upcycling d'avions avec le graveur laser JustLaser

Pour réaliser les aircrafttags, il était clair dès le départ qu'il fallait recourir à la technologie laser.

La "peau" d'un avion est soumise à de fortes contraintes. Des températures allant de moins 40 à plus 40 degrés, auxquelles s'ajoutent des vitesses de 1.000 km/h, des impacts de foudre, des collisions avec des oiseaux, etc. prouvent qu'il s'agit de l'un des éléments les plus robustes d'un avion.

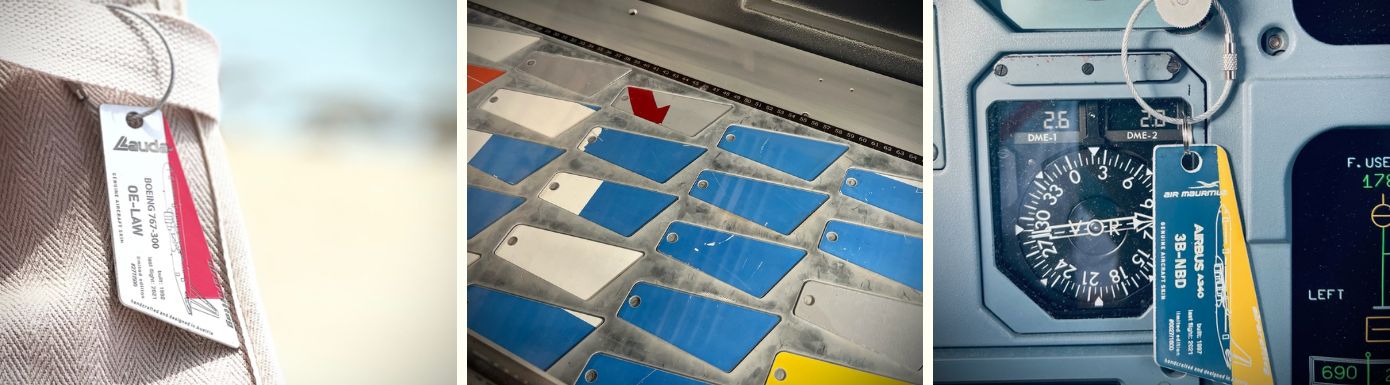

L'équipe de quatre personnes de l'entreprise s'est spécialisée dans l'upcycling d'avions. Actifs eux-mêmes en tant que pilotes, les personnes derrière la marque "aircrafttag" connaissent les appareils volants et les problèmes environnementaux qui les entourent. Comme les thèmes de la durabilité et de la protection de l'environnement sont très importants pour les propriétaires, ils ont voulu associer ces deux points à leur enthousiasme pour l'aviation. C'est de là qu'est née l'idée de pendentifs pour avions, qui prennent la forme de porte-clés, de porte-bagages ou de dessous de verre fabriqués à partir de fuselages d'avions originaux.

Pour cela, on travaille de l'aluminium aéronautique laqué. "Nous découpons la forme des porte-clés et des dessous de verre dans le fuselage de l'avion à l'aide d'un jet d'eau. La forme finale est gravée avec des détails sur l'avion (type, année de construction, dernier vol, immatriculation,...)", explique le directeur Ralph Wansch à propos du processus de production. En outre, il est également possible de personnaliser les remorques d'avion.

La clientèle d'aircrafttags est très diversifiée. Des compagnies aériennes, des entreprises du secteur aéronautique, des collectionneurs. "Nos tags sont utilisés comme cadeaux pour les clients, les collaborateurs, les invités ou comme objets de collection", s'enthousiasme le directeur d'Aviation Upcycling.

Au début, on faisait appel à un prestataire de services pour les travaux de gravure, mais entre-temps, on a utilisé une graveuse laser JustLaser et un découpeur laser. Le défi lié à l'opération laser est également assez particulier pour ce cas d'application spécifique, comme le raconte Ralph Wansch : "Chaque peinture d'avion est différente en termes de qualité et d'épaisseur. Il faut donc trouver un réglage laser spécifique pour chaque avion. Dans certaines circonstances, cela peut prendre plusieurs heures".

Pour réaliser les aircrafttags, il était clair dès le départ qu'il fallait recourir à la technologie laser. "Il n'y a pas d'alternative pour nous", explique Wansch. "Ce n'est qu'en utilisant notre propre laser que nous avons pu réduire les coûts à un niveau qui nous a permis de croître".

Ralph Wansch ne regrette en aucun cas d'avoir opté pour une graveuse laser JustLaser. "Nous sommes passés de la sous-traitance à notre propre laser. Les coûts se situent à environ 10% des coûts de fabrication à façon. Pendant le temps du laser, d'autres étapes de travail sont effectuées simultanément, ce qui signifie à nouveau un gain d'efficacité".

La collaboration avec JustLaser s'est déroulée sans problème dès le début, là aussi Ralph Wansch se sent plus que confirmé dans son choix : "La raison principale pour laquelle nous avons choisi JusLaser était la disponibilité immédiate, le service clientèle au top et le support parfait".